全国服务热线:18861679888

全国服务热线:18861679888 电 话:0510-82329888

手 机:18861679888

手 机:13861861828

地址:江苏无锡市金山北工业园

70#弹簧带钢技术解析与应用指南

《70#弹簧带钢技术解析与应用指南》

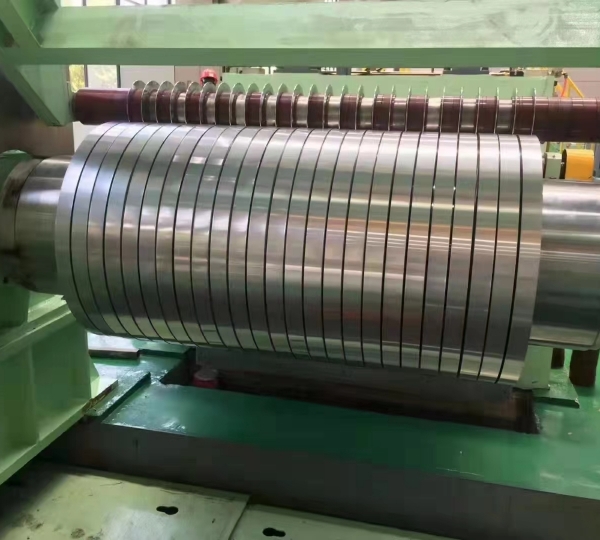

作为机械制造领域的关键基础材料,70#弹簧带钢凭借其高强度和良好的弹性性能,在汽车、机械、电子等领域广泛应用。本文从材料特性、生产工艺、应用场景及发展趋势四个维度,为技术人员提供系统性技术解析,助力产品设计与选型。

一、材料特性与性能优势

70#弹簧带钢属于高碳钢(C含量0.67%0.75%),其核心优势体现在:

1. 力学性能:经淬火+中温回火处理后,抗拉强度可达9801274 MPa,弹性极限≥785 MPa,疲劳寿命达百万次级别。

2. 工艺适配性:支持冷轧(厚度公差±0.03 mm)和热轧(厚度812 mm)两种成型方式,满足不同精度需求。

3. 淬透性特点:淬透性较低,适合制造截面≤1215 mm的小型弹簧,避免大截面零件因淬透不足导致的性能衰减。

与65Mn等同类材料相比,70#钢在保持8%延伸率的同时,强度重量比提升15%20%,尤其适合动态载荷场景。

二、生产工艺关键控制点

1. 冶炼与轧制工艺

成分控制:采用低碳低硅设计,严格控制硫、磷等杂质含量(P、S≤0.03%),提升材料洁净度。

轧制参数:

热连轧工艺中,终轧温度控制在850920℃,卷取温度680720℃,确保晶粒细化至ASTM 10级以上。

冷轧工艺采用多道次轧制(压下率≥80%),表面粗糙度Ra≤0.4 μm,厚度公差±0.03 mm。

2. 热处理工艺优化

淬火+回火:推荐830860℃油淬+380450℃中温回火,形成回火屈氏体组织,平衡强度与韧性。

控温技术:采用感应加热技术,缩短热处理时间40%,能耗降低25%。

3. 表面强化处理

喷丸强化:表面压应力达600 MPa,疲劳强度提升30%。

防腐涂层:磷化处理(膜厚25 g/m²)或锌镍合金镀层(812 μm),耐盐雾性能提升3倍以上。

三、典型应用场景与技术要点

| 应用领域 | 典型产品 | 技术要求 | 工艺适配方案

|||||

| 汽车制造 | 离合器膜片弹簧 | 厚度1.23 mm,疲劳寿命≥1×10⁶次 | 冷轧工艺+喷丸强化 |

| 工程机械 | 液压阀复位弹簧 | 工作应力≤600 MPa,硬度220250 HB | 热轧+磷化处理 |

| 精密电子 | 微型连接器弹片 | 厚度0.10.3 mm,平面度≤0.05 mm | 高精度冷轧+低温回火 |

| 通用机械 | 弹性垫圈/止动圈 | 抗拉强度≥980 MPa,耐腐蚀性要求中等 | 常规热轧+镀锌处理 |

案例参考:某汽车悬架弹簧采用70#钢带制造,经30万公里等效路试后刚度衰减仅2.3%,优于行业标准5%。

四、行业发展趋势与技术挑战

1. 精密化制造:激光切割与智能矫直技术结合,实现厚度公差±0.01 mm级精度。

2. 绿色工艺升级:推广低温快淬技术(能耗降35%)、废水循环利用率≥95%。

3. 复合化材料开发:碳纤维增强钢带可减重40%,同时保持高强度。

4. 智能化管控:基于物联网的在线应力监测系统,实现寿命预测精度≥90%。

技术挑战:大截面零件淬透性不足、高腐蚀环境下的长期稳定性仍需突破,需通过合金成分优化(如添加微量Cr、Ni)和工艺创新解决。

五、选型与使用建议

1. 选材原则:

动态载荷场景优先选择冷轧带钢,静态场景可选热轧带钢;

腐蚀环境建议采用镀层材料,酸性环境(pH<5)需额外防护。

2. 设计规范:

弯曲半径≥2倍板厚,避免应力集中;

工作温度长期≤350℃,防止回火脆性。

3. 维护策略:

每5000工作小时检查表面微裂纹;

存储湿度≤60%,避免氧化锈蚀。

70#弹簧带钢的技术演进,体现了材料科学与制造工艺的深度融合。未来,随着精密化、绿色化趋势的推进,该材料将在高端装备领域发挥更大价值。技术人员需结合具体工况,合理选型并关注工艺创新,以实现性能与成本的****平衡。

(注:本文数据来源于公开技术文献及行业实践,具体参数需结合实际工况验证。)